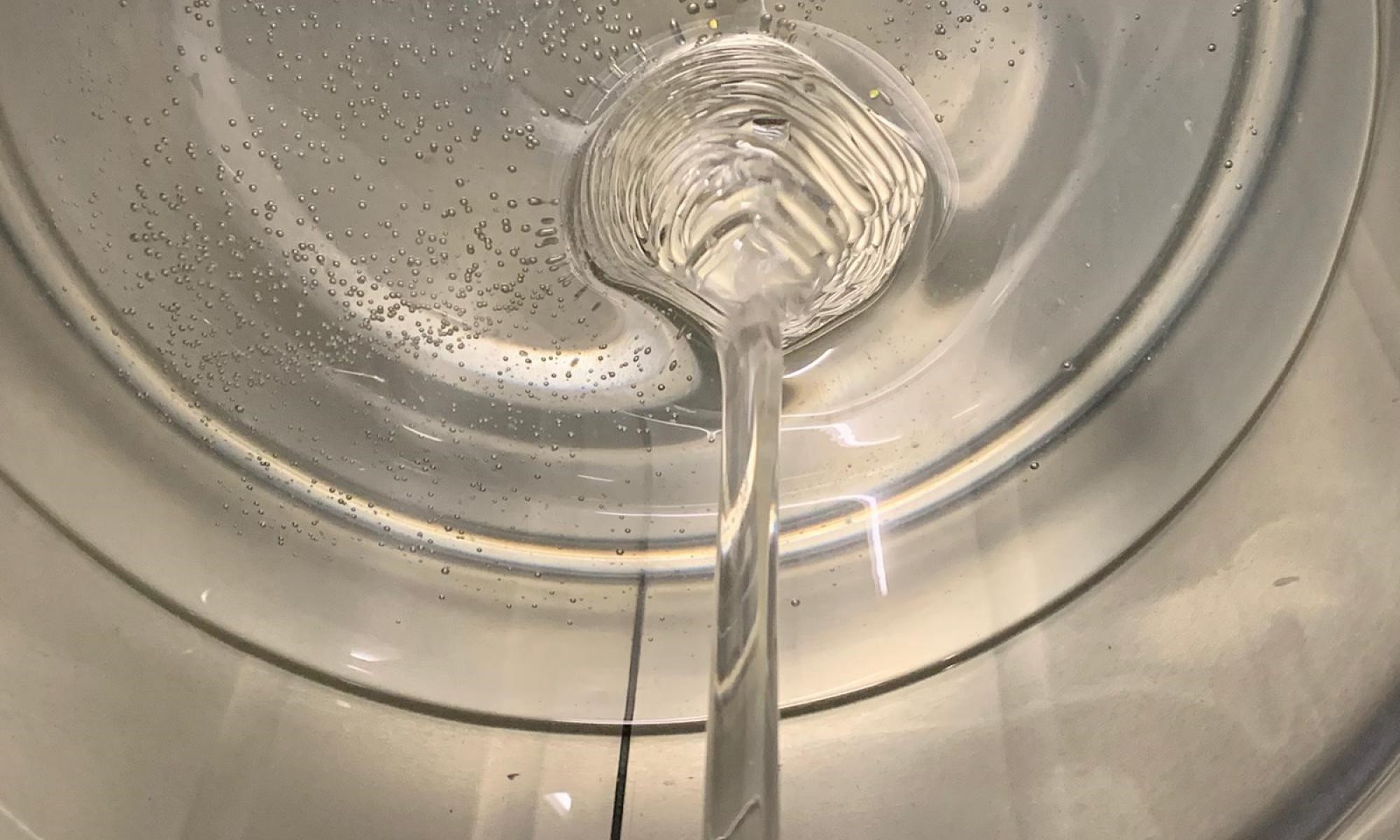

Nuestros moldes se caracterizan por estar construidos por resinas reforzadas en nuestro caso resinas epoxi en todas sus capas, libres de volátiles que nos permiten moldes de contracción 0. Constan de varias capas que sumadas entre sí alcanzan espesores regulares entre 7 y 14 mm y puede que más en zonas conflictivas. Con 2 capas de gelcoat de gran espesor (1,5/2 mm), esto permite el desgaste y pequeñas reparaciones sin que aparezcan materiales de refuerzo posteriores (fibras), esto sumado a que es un gelcoat con cargas muy resistentes a la abrasión nos garantizan una larga vida de la superficie del molde. En la siguiente capa encontraremos una mezcla de hilos cortados multidireccionales para dar estructura y refuerzo a las capas de gelcoat, producido y formulado por Facility & Molds .

Nuestros moldes se caracterizan por estar construidos por resinas reforzadas en nuestro caso resinas epoxi en todas sus capas, libres de volátiles que nos permiten moldes de contracción 0. Constan de varias capas que sumadas entre sí alcanzan espesores regulares entre 7 y 14 mm y puede que más en zonas conflictivas. Con 2 capas de gelcoat de gran espesor (1,5/2 mm), esto permite el desgaste y pequeñas reparaciones sin que aparezcan materiales de refuerzo posteriores (fibras), esto sumado a que es un gelcoat con cargas muy resistentes a la abrasión nos garantizan una larga vida de la superficie del molde. En la siguiente capa encontraremos una mezcla de hilos cortados multidireccionales para dar estructura y refuerzo a las capas de gelcoat, producido y formulado por Facility & Molds .

![]() Capas de refuerzo y estructura: Aquí también encontramos otra característica

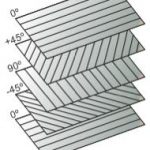

Capas de refuerzo y estructura: Aquí también encontramos otra característica

Facility & Molds , empleamos tejidos Robing de diferente gramaje, al ser tejidos en cuadrícula nos dan dirección a los refuerzos y un control total sobre su flexión.

![]() Todas las zonas de partición se enmarcan en estructuras metálicas que facilitan su puesta en funcionamiento en línea de producción continua. En él caso de moldes abiertos tipo plato de ducha podemos normalizar alturas, anchos de vía, superficies de arrastre etc… estas estructuras están pintadas con esmaltes no conductores para evitar corrosión y posibles chispazos, garantizando seguridad en zonas ATEX.

Todas las zonas de partición se enmarcan en estructuras metálicas que facilitan su puesta en funcionamiento en línea de producción continua. En él caso de moldes abiertos tipo plato de ducha podemos normalizar alturas, anchos de vía, superficies de arrastre etc… estas estructuras están pintadas con esmaltes no conductores para evitar corrosión y posibles chispazos, garantizando seguridad en zonas ATEX.

![]() La vida media de los moldes Facility & Molds es variable dependiendo de muchos factores, pero salvo accidentes (caídas, malos golpes, lijado desmesurado, uso inadecuado etc.) está alrededor del 30% mas que los tradicionales de vinilEster. Gracias a su construcción de bajo espesor de los moldes Facility & Molds , tienen baja inercia térmica facilitando así la repetición de piezas por jornada. Según su sistema productivo, los picos exotérmicos de su mezcla y los tiempos de desmolde, pueden soportar entre 4 y 10 piezas por jornada.

La vida media de los moldes Facility & Molds es variable dependiendo de muchos factores, pero salvo accidentes (caídas, malos golpes, lijado desmesurado, uso inadecuado etc.) está alrededor del 30% mas que los tradicionales de vinilEster. Gracias a su construcción de bajo espesor de los moldes Facility & Molds , tienen baja inercia térmica facilitando así la repetición de piezas por jornada. Según su sistema productivo, los picos exotérmicos de su mezcla y los tiempos de desmolde, pueden soportar entre 4 y 10 piezas por jornada.

-Limpieza, mantenimiento y desmoldeantes, son productos periféricos al molde pero que tienen un impacto directo en la vida del mismo. Existen multitud de marcas y tipos de desmoldeantes: ceras, semipermanentes base disolvente, base agua, siliconas y aceites. Todos tienen pros y contras. No dude en contactar con nosotros para ofrecerle la mejor solución para su proyecto.